Moldes y Matrices

Areas de aplicación del láser en moldes y matrices

Frosting y texturizado de superficies

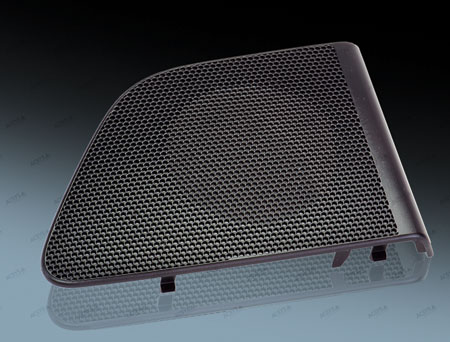

El láser se puede utilizar para la estructuración definida de superficies de herramientas. Normalmente, los elementos estructurales relativamente pequeños que se repiten continuamente, pero no necesariamente de manera visible, se graban para crear una superficie lisa y, en algunos casos, pulida. Estas estructuras pueden estar formadas por elementos geométricos para producir una determinada impresión visual o pueden consistir en unidades de textura irregulares, por ejemplo, como ocurre en los granos de cuero o en una estructura de madera cepillada. Las texturas deben estar disponibles para el programa de software como un modelo de datos 3D.

Granos

El grano de los revestimientos interiores que se utilizan en la industria automotriz suele estar grabado. Sin embargo, grabar esta textura de grano o superficie en partes pequeñas con un láser es a menudo más fácil y, por lo tanto, más económico. Una estructura de superficie defectuosa en un molde también puede repararse con el láser.

Reflexiones

Un proceso que ha sido desarrollado por ACSYS para la replicación exacta del efecto de «chorro de arena» cuando se utiliza el láser.

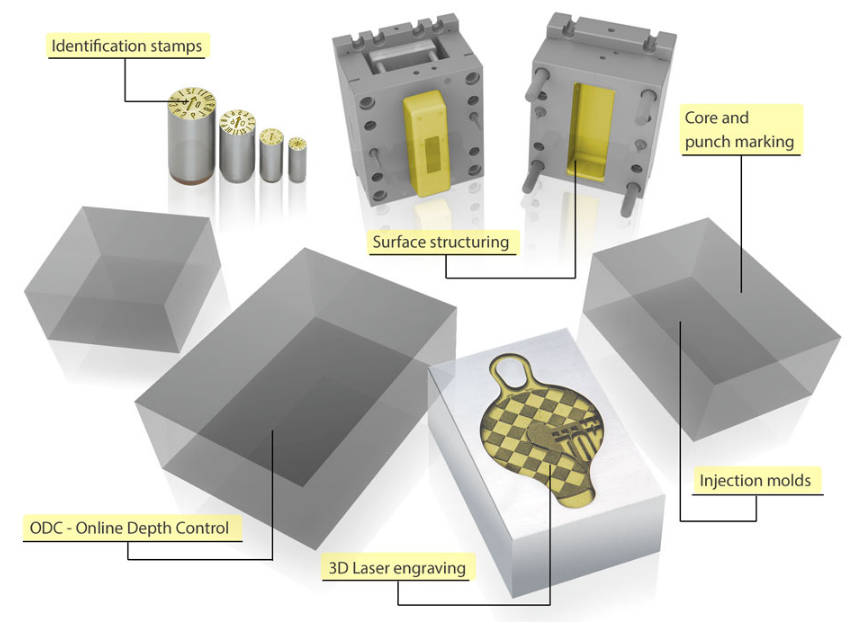

Aplicaciones para láseres en producción de moldes y matrices

En la producción de moldes y matrices, en particular, los láseres ofrecen una amplia gama de opciones y ventajas donde los sistemas convencionales están llegando a sus límites. Las marcas de recocido en núcleos y mandriles en la producción de moldes y troqueles, la rugosidad de las superficies plásticas lisas que se utilizarán posteriormente para pegar o los electrodos de cobre forman parte de una gama muy diversa de aplicaciones que forman la lista de tareas del día a día de nuestro sistemas laser

Matrices de marcado flexibles

Los requisitos de marcado para fines de identificación en la industria automotriz exigen soluciones flexibles para la producción de moldes y matrices. Además de las marcas permanentes en el molde, también es posible fabricar matrices de fecha, matrices de acrónimo y matrices de sello con contenido que cambia con frecuencia de forma rápida y rentable con el láser.

Grabado vs grabado láser

La eliminación sin contacto del material de una amplia gama de materiales diferentes con el láser ofrece una serie de ventajas sobre los sistemas convencionales en términos de flexibilidad. Algunos lugares en moldes de inyección o matrices son simplemente imposibles de alcanzar para los sistemas de grabado convencionales. Por el contrario, los láseres con su longitud focal variable son capaces de procesos de grabado precisos, incluso a una distancia de 1 m o más.

Grabado laser 2.5D y 3D

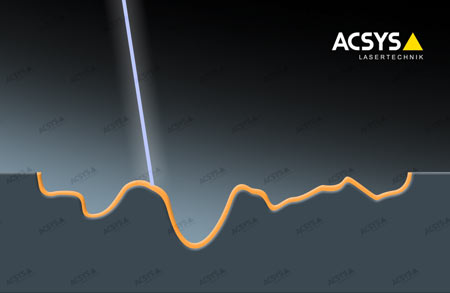

La imagen de la derecha muestra el principio básico del grabado láser 3D.

Con el grabado láser 2.5D y 3D, la superficie de la pieza se elimina a una cierta profundidad en un proceso controlado por software. El material se evapora capa por capa para que la estructura deseada aparezca gradualmente.

La eliminación de profundidad de alta precisión en tres dimensiones es posible con el software AC LASER y los centros de mecanizado por láser de ACSYS.

Grabado con láser 2.5D y 3D mediante eliminación de material controlada por software

El grabado 2.5D y 3D difiere del grabado profundo en la extensión de la eliminación de profundidad controlada por software. De esta manera, los ángulos de borde predefinidos para joyería se pueden realizar tan fácilmente como las texturas / estructuras de superficie tridimensionales complejas en una amplia variedad de materiales muy diferentes.

Grabado láser 3D y excelentes tiempos de procesamiento

Un inserto de molde para el asa deslizante de una cremallera de diseño como ejemplo de grabado láser 3D de alta precisión. En general, requiere mucho tiempo o simplemente es imposible crear la estructura mecánicamente, por ejemplo mediante fresado, debido al pequeño tamaño y la alta resolución de los elementos estructurales.

ODC – Control de profundidad en línea

Para el grabado en profundidad y el grabado en 3D, el material se elimina hasta el nivel de μm, lo que garantiza resultados de alta precisión. El módulo ODC mide la profundidad de grabado real sin contacto y controla la profundidad de destino exacta del láser.

Las superficies de forma libre también se pueden muestrear y digitalizar con el módulo ODC, lo que facilita su procesamiento.

Cámaras de resolución ultraelevada y vista previa de doble cámara

El módulo de configuración de la cámara LAS – Live Adjust System de ACSYS hace que trabajar con el láser sea muy eficiente.

Los gráficos 2D y 3D, así como los textos, se pueden editar directamente en la pieza de trabajo utilizando la edición basada en la cámara. Una solución de doble cámara proporciona una vista previa adicional de resolución superalta de la pieza de trabajo mirando directamente a través del camino láser.