Industria del Automóvil

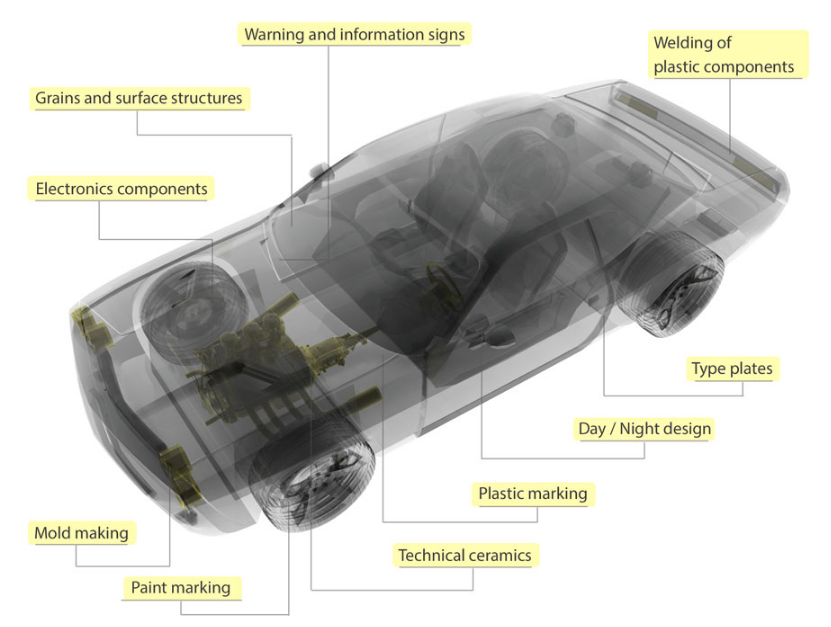

Areas de aplicación del láser en la industria del automóvil

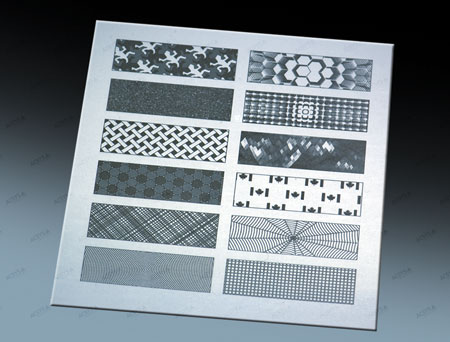

Vetas

Las vetas de los revestimientos interiores que se utilizan en la industria automotriz suelen estar grabadas. Sin embargo, grabar esta textura de grano o superficie en piezas pequeñas es a menudo más fácil con láser y, por lo tanto, más económico. Una estructura de superficie defectuosa en un molde también puede repararse con láser.

Estructurado de la superficie / texturizado

El láser se puede utilizar para el estructurado definido de superficies de herramientas o moldes. Por lo general, los elementos estructurales relativamente pequeños que se repiten continuamente, pero no necesariamente de manera visible, se graban para crear una superficie lisa y, en algunos casos, pulida. Estas estructuras pueden estar formadas por elementos geométricos para producir una determinada impresión visual o pueden consistir en unidades de textura irregulares, por ejemplo, como ocurre en los granos de cuero o en una estructura de madera cepillada. Las texturas deben estar disponibles para el programa de software como un modelo de datos 3D. Manipulación automática de la lámina para el marcado y corte láser.

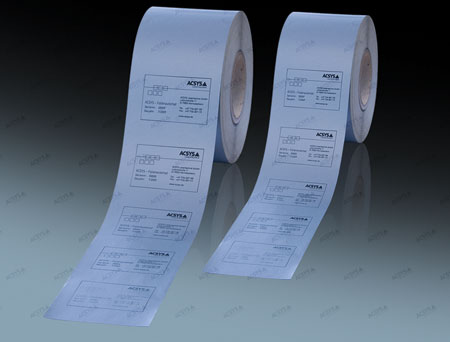

Marcado de láminas: señales de advertencia y de aviso

El láser es la herramienta más avanzada en el marcado industrial moderno. La máxima flexibilidad en la guía del haz, así como un alto nivel de seguridad y fiabilidad del proceso, permiten el uso directo del marcado de láminas en las líneas de fabricación. El marcado láser de láminas tiene un alto contraste y resolución, lo que garantiza una alta fiabilidad de lectura y flexibilidad en cuanto al contenido y la geometría. En comparación con los sistemas convencionales, la lámina es extremadamente resistente al impacto térmico, químico y físico. El adhesivo de alto rendimiento de la lámina garantiza una unión extremadamente confiable en varias subsuperficies como pintura, acero, aluminio y muchos plásticos.

Soldadura láser de plástico de paneles de velocímetro

En la industria del automóvil cada gramo de peso cuenta. La tecnología láser se utiliza para una amplia variedad de aplicaciones. Este ejemplo ilustra una aplicación innovadora: soldadura plástica de paneles de velocímetro. Este proceso elimina la necesidad de tornillos, abrazaderas o pegamento. La nueva tecnología de láser de fibra funciona a una gran profundidad focal. Como resultado, la soldadura tolerante al proceso es posible incluso si los materiales tienen diferentes grosores o no son completamente cuadrados durante el proceso de soldadura.

Alimentador de placas

La automatización del almacén de placas identificativas a escala industrial requiere la máxima eficiencia y flexibilidad. Nuestros sistemas láser para el procesamiento / mecanizado de materiales cumplen con todos estos requisitos. Hemos desarrollado la tecnología de impresión de placas identificativas nosotros mismos. El cargador de placas se puede ajustar fácilmente para tamaños de pieza estándar o personalizados. Posiciona con precisión el contenido de la pila debajo de la lente láser para un marcado y / o grabado láser preciso. En una PIRANHA funciona en modo totalmente automatizado. Puede equiparse con varios cargadores de placas, lo que permite el procesamiento de diferentes tamaños en un solo paso del proceso. Después de haber sido marcadas, las placas se colocan automáticamente en contenedores independientes.

Aplicaciones para láseres en producción de moldes y matrices

En la producción de moldes y matrices, en particular, los láseres ofrecen una amplia gama de opciones y ventajas donde los sistemas convencionales están llegando a sus límites. Las marcas de recocido en núcleos y mandriles en la producción de moldes y troqueles, la rugosidad de las superficies plásticas lisas que se utilizarán posteriormente para pegar o los electrodos de cobre forman parte de una gama muy diversa de aplicaciones que forman la lista de tareas del día a día de nuestro sistemas laser

Matrices de marcado flexibles

Los requisitos de marcado para fines de identificación en la industria automotriz exigen soluciones flexibles para la producción de moldes y matrices. Además de las marcas permanentes en el molde, también es posible fabricar matrices de fecha, matrices de acrónimo y matrices de sello con contenido que cambia con frecuencia de forma rápida y rentable con el láser.

Grabado vs grabado láser

La eliminación sin contacto del material de una amplia gama de materiales diferentes con el láser ofrece una serie de ventajas sobre los sistemas de mecanizado convencionales en términos de flexibilidad. Algunos lugares en moldes de inyección o matrices son simplemente imposibles de alcanzar para los sistemas de grabado convencionales. Por el contrario, los láseres con su longitud focal variable son capaces de procesos de grabado precisos, incluso a una distancia de 1 m o más.

Marcado láser y grabado de cerámica

Las cerámicas técnicas son muy importantes para la industria automotriz debido a sus propiedades de materiales sobresalientes. Son extremadamente resistentes al impacto térmico, químico y físico. Estos mismos altos requisitos también se aplican a las aplicaciones de marcado. Por ejemplo, para salvaguardar la integridad estructural de los aisladores cerámicos en las bujías, no deben grabarse bajo ninguna circunstancia. La pintura se quemaría instantáneamente bajo las altas temperaturas de operación de un motor. Las cerámicas técnicas tampoco son adecuadas para el marcado químico. Sin embargo, al alterar selectivamente el color del material cerámico, el láser puede marcar el aislante de forma permanente y absolutamente segura.

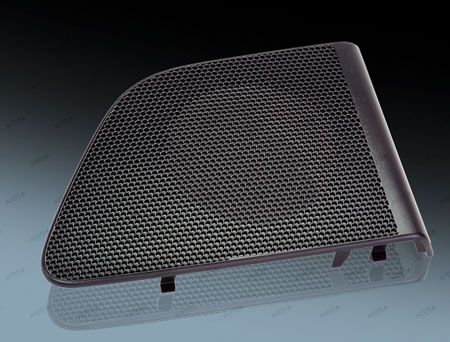

Diseño noche / día (Night&day)

El diseño de día / noche en la industria automovilística impone altos requisitos a los sistemas láser. La precisión y extrema consistencia de calidad son esenciales. El principio del diseño de noche / día es que el láser evapora la pintura o el caucho previamente aplicados de una parte. La iluminación de fondo garantiza una excelente visibilidad del diseño acabado.

Interruptores e indicadores en interiores de automoción

Interruptores e indicadores en interiores de automoción. Aquí, se utiliza el mismo principio que para los teclados de teléfonos móviles. Para la producción en masa en esta área de aplicación, ACSYS ofrece su tecnología OPR – Reconocimiento óptico de piezas. La ubicación y la posición de las piezas sueltas y no paletizadas se detectan mediante un sistema de cámara de precisión y las piezas se marcan de forma automática y precisa. Las soluciones de doble cámara y los sistemas láser de doble cabezal ofrecen una amplia gama de posibilidades de variación y flexibilidad.

Marcado plástico de luminarias

La poliamida (PA) es el material principal que se utiliza en los compartimentos del motor debido a su buena resistencia al aceite, la grasa y los lubricantes. En este ejemplo se utiliza PA 66. Es resistente al frío hasta al menos -30 ° C y tiene una resistencia térmica a largo plazo de hasta +120 ° C. El marcado de este plástico impone grandes exigencias en el proceso de marcado. En este caso, la solución óptima es la formación de espuma o carbonización, ya que este proceso no modifica la estructura básica del material.

Marcado o eliminación de pintura

El marcado de pintura se puede hacer de dos maneras. La primera opción es simplemente quitar la pintura del material, una técnica que se utiliza, por ejemplo, para el diseño de la noche / día. La segunda opción es hacer uso de la posibilidad de carbonizar, es decir, alterar el color de la pintura. El rayo láser penetra en la pintura y es absorbido por pigmentos de color. Cuando los pigmentos cambian químicamente, esto hace que cambie el color del material. Dado que el rayo láser penetra en la pintura, la superficie del material permanece prácticamente intacta. El cambio de color depende tanto del pigmento como del material básico.

Marcado de plásticos de componentes electrónicos

Además del espumado y la carbonización, el grabado de plástico representa otra opción para marcar materiales plásticos. La ventaja en comparación con los métodos convencionales es la resistencia del marcado a los ácidos, soluciones alcalinas e impacto térmico